|

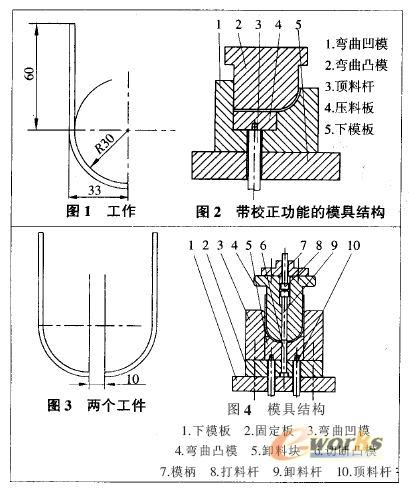

半弧飯金件是我公司某產(chǎn)品上的零件�����,采用高弧度 616 鋼制成��,由于結(jié)構(gòu)需要���,要求在 3 mm 厚的 616 鋼板上彎制成 1 / 4 個圓弧形狀,整個零件呈弧形底的半 U 型結(jié)構(gòu)��。形狀的特殊性給工件彎曲和模具設(shè)計造成了一定的困難�。

1 工件原來加工情況

通常不對稱件的彎曲,首先要考慮到工件彎曲時會產(chǎn)生不對稱的側(cè)向力,因此在模具設(shè)計中需設(shè)法克服工件彎曲中出現(xiàn)的偏移�,一般是通過在模具上設(shè)置壓料裝置,利用定位或防偏移結(jié)構(gòu)來克服工件彎曲時可能出現(xiàn)的料走位���。

考慮到該種材料的屈服強度及抗拉強度等與變形抗力有關(guān)的數(shù)值較大�����,回彈也較大�����,為此根據(jù)工件的結(jié)構(gòu)�����,設(shè)計了如圖 2 所示帶校正功能的模具結(jié)構(gòu)�。整套模具置于壓力機上加工�����。首先����,頂料桿 3 在壓機彈性緩沖器的作用下���,將壓料板 4 頂起至與彎曲凹模 1 右端面平齊��,工作時�,將坯料置于凹模面上,壓機滑塊下移����,彎曲凸模 2 與壓料板 4 共同將坯料壓緊,隨著壓機滑塊的緩緩下移�����,彎曲凸模么彎曲凹模 1 和壓料板 4 逐漸將板料壓彎成型����。

為克服工件由于單邊彎曲形成的側(cè)向力而造成的板料滑移問題,在模具結(jié)構(gòu)設(shè)計時特意使彎曲凹模 1 的左端比右端高出 smm ����,坯料定位于彎曲凹模 1 左端面,由于在坯料彎制前��,壓料板 4 便被頂料桿 3 頂起至與彎曲凹模 1 右端平齊����,從而使板料在定位���、彎曲、校形等全過程中����,均能受到彎曲凸模 2 及壓料板 4 的壓緊力和彎曲凹模 1 左端面有利的阻礙作用,有效地防止了工件的彎曲走位����。盡管實施了壓邊,工件在側(cè)向力作用下的偏移得到了控制����,但由于是 1 / 4 的圓弧彎曲,彎曲中心角不大����,變形區(qū)域也小,使圓弧位置難以控制����,加之角度回彈的影響,使工件不能滿足形狀要求�����,還需利用全形樣板依靠人工校正來保證圓弧精度。為保證 1 / 4 個圓弧形狀的特殊要求����,工藝中只能采用給圓弧預(yù)留加工量�����,校正后再機加工去除的方法�����。

由于工件強度高����,校正困難,造成工人操作強度大�,又由于增加了機械加工等工序,使生產(chǎn)效率降低�,產(chǎn)品成本升高。

2 工藝改進

分析工件難以直接得到理想形狀的原因�����,主要是彎曲過程中,由于材料延伸率的不確定使變形中性層難以控制��,造成展開長度的計算不準確���;相對彎曲半徑 R / t = 30 / 3 = 10 較大�,板料的變形程度小�����,在板料中性層兩側(cè)的純彈性變形區(qū)以及塑性變形區(qū)總變形中的彈性變形比例小��,形成材料的尺寸及角度回彈����。

為改善加工條件,必須構(gòu)建新型工件結(jié)構(gòu)����,考慮到 U 型件的回彈受其兩邊材料的相互牽制,決定改進加工工藝方案為:利用兩件合成一個完整的 U 型件����,中部以直邊相連,在完成彎形后再沖切成兩個工件如圖 3 所示)����。

3 模具的改進

在充分分析新構(gòu)建的工件結(jié)構(gòu)的基礎(chǔ)上�����,為提高生產(chǎn)效率�,保證工件形狀要求��,同時降低生產(chǎn)成本及操作人的勞動強度��,設(shè)計了一種彎曲切斷復(fù)合模�����。模具結(jié)構(gòu)如圖 4 所示���,整套模具仍置于壓力機上加工,模柄 7 安裝于壓力機模柄孔中�,頂料桿 10 在壓機彈性緩沖器作用下將卸料塊 5 頂至與彎曲凹模 3 平齊,工作時��,坯料置于模具適當位置�����,沖床滑塊開始下移,彎曲凸模 4 首先與板料接觸�����,在彎曲凸模東彎曲凹模 3 及卸料塊 5 的共同作用下開始彎曲坯料����,隨著沖床滑塊的下移,切斷凸模 6 也開始與即將彎好形的半成品接觸�����,于是彎曲凸模 4 一邊對工件彎形校正��,一邊與切斷凸模 6 共同作用���,將板料切成兩件����,完成工件的加工��。

隨著滑塊的上移�����,裝于壓機模柄孔中的打料桿 8 與壓力機中的打料橫桿相撞,卸料力經(jīng)打料桿 8 傳于卸料桿 9 �,由卸料桿 9 將沖切的廢料推出彎曲凸模 4 的型腔,與此同時�����,加工好的工件通過卸料塊 5 作用也被頂出彎曲凹模 3 的型腔�,完成整個工件的加工,模具轉(zhuǎn)入下一個工作循環(huán)�。

由于模具工作的后續(xù)階段為彎曲及切斷復(fù)合,為保證彎曲的精度�����,應(yīng)合理安排切斷的時機�,使切斷凸模 6 在工件即將完成彎曲時才開始接觸坯料���。因此應(yīng)控制切斷凸模 6 高度�,使其僅比閉合后的卸料塊 5 底端高出 4mm , 從而既保證了沖切的工件精度又避免了影響彎形精度����。

彎曲凸模 4 既是彎形的凸模又是工件切斷的凹模,故其外形與彎曲凹模 3 的型腔應(yīng)保證單面彎曲間隙 3 . 0 - 3 . 1 mm ,其內(nèi)腔與切斷凸模 6 選用小間隙�,保證單面沖切間隙 0 . 15 ~ 0 . 18mm ,而其內(nèi)腔與卸料桿 9 的間隙保證為 0 . 1 ~ 0 . 2 mm ����,以保證彎形及切料準確、卸料可靠�。

4 結(jié)語

改進設(shè)計后的彎曲切斷復(fù)合模,經(jīng)制造��、試模�����,生產(chǎn)的工件一次性符合圖紙要求��。已生產(chǎn)工件數(shù)萬件����,產(chǎn)品質(zhì)量穩(wěn)定,模具工作可靠�。

|